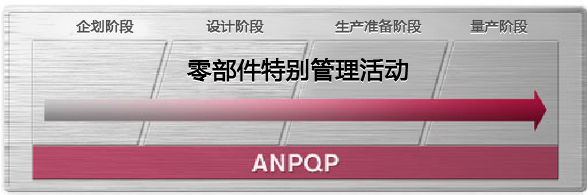

供應商向日產汽車供應各種零部件,從企劃階段的確認、設計圖紙制作、試驗品制造、性能確認、明確量產體制等各種程序非常重要。日產汽車將這些重大流程作為ANPQP※集中起來,并加以實施。在所有流程387個項目之中委托供應商進行核查,構建正確配套零部件的體制,另外在供應復雜零部件方面,日產汽車必須與供應商緊密合作。

※ ANPQP:Alliance New Product Quality Procedure的簡稱。以ISO/TS16949相關的"汽車產業供應商的基本質量系統"為依據,將日產汽車獨有的供應商質保標準化。

為順利實施ANPQP,首先日產汽車必須判斷供應商是否具備應對能力。如同駕駛汽車時需要攜帶駕照一樣,有必要構建起與合作伙伴共同發展的合作關系。因此日產汽車構建起稱為ASES※的系統。通過高達240個項目的評估項目,在供應商的作業現場對是否存在明確良品與不良品的識別系統,故障預防系統如何運作等進行確認。另外為了應對評估,需要安排接受了專業培訓且通過嚴格考試合格的評估員,通過累積這些活動經驗,構建起正確的零部件供應基礎。

※ ASES:Alliance Supplier Evaluation Standard的縮寫。這是針對新納入的日產汽車供應商資質進行評估的系統。在5個階段中對240個項目進行評估,按ABCD進行分類,與排位靠前的供應商開展合作。

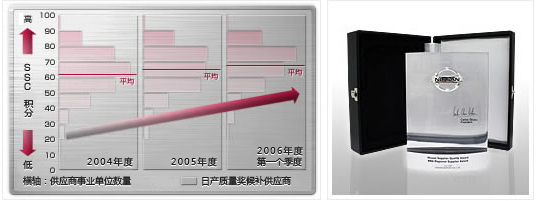

ANPQP開始投入運用后,日產汽車繼續運用確保供應商產品質量的核查系統。日產汽車對早已開展合作的供應商使用供應商計分卡,對配套產品質量與市場質量等進行評估,并通過用于確認管理體制的ASAS-P※對供應商工廠進行監督。日產汽車通過上述兩大系統對是否能維持可提供優質零部件的系統、是否能為進一步提高產品質量而采取新措施進行定期的確認。

※ ASAS-P:Alliance Supplier Audit Standard in Production phase的縮寫。日產汽車自主研發、對供應商工廠的質量管理體制與實施狀況進行確認的監督系統。(170個項目)

日產汽車每年利用供應商計分卡對各供應商進行評估,并作為供應商整體內容進行總結。每年供應商的整體平均指數均上升。各供應商現在的位置將被報告,排位靠前的供應商也被表彰。

日產中國官網將使用Cookie技術為您帶來更好的網站體驗,如果您瀏覽此站點,即表示您同意我們使用該技術。更多內容請參閱 《日產中國隱私政策》 。