(2021年10月11日,北京)近日,日產汽車公司在日本櫪木工廠展示了其全新生產線,全面開啟“日產智能工廠”(Nissan Intelligent Factory),通過利用創新技術支持新車型制造,為公司實現碳中和做出貢獻。同時,日產汽車公司還宣布了到2050年在其全球制造工廠實現碳中和的路線圖。

“日產智能工廠”(Nissan Intelligent Factory)在日本櫪木工廠揭幕

日產汽車公司生產和供應鏈管理執行副總裁坂本秀行(Hideyuki Sakamoto)先生表示:“汽車行業正處于變革時期,解決全球氣候變化所帶來的挑戰迫在眉睫。這是增強日產汽車DNA——‘產品制造’(monozukuri)實力的良好契機,以研發和應用創新技術來應對挑戰。”

日產汽車公司生產和供應鏈管理執行副總裁坂本秀行(Hideyuki-Sakamoto)先生致辭

“日產智能工廠”(Nissan Intelligent Factory)

自智能工廠建設以來,日產汽車通過高質量、高效率的制造流程和“工匠”(Takumi)級的精湛技能不斷打磨汽車生產工藝。當下,制造業相關的商業環境正在經歷著重大改變。如在日本,為應對老齡化社會和嚴重的勞動力短缺問題,傳統的勞動密集型制造業亟需轉型,以及對不可預見情況如氣候變化、流行病等的管控。與此同時,隨著汽車行業向電驅化、智能化和智能網聯化的轉變,汽車結構和功能變得更加先進和復雜。

“日產智能工廠”(Nissan Intelligent Factory)通過高質量、高效率的制造流程和“工匠”(Takumi)級的精湛技能

打磨汽車生產工藝

日產汽車公司在其位于日本的櫪木工廠引進了“日產智能工廠”(Nissan Intelligent Factory)計劃,以應對這些需求和趨勢,包括:

1.利用掌握“工匠”(Takumi)生產工藝的機器人生產新一代高品質車型;

2.改善工作環境,使工人們能夠舒適地工作;

3.實現零排放生產體系,加快實現脫碳社會。

櫪木工廠計劃在本財年生產全新純電動跨界SUV車型——日產Ariya。

掌握“工匠”(Takumi)生產工藝的機器人生產新一代高品質車型

實現碳中和目標

日產汽車計劃到2050年在整個集團的企業運營和產品生命周期*實現碳中和。公司將從“日產智能工廠”(Nissan Intelligent Factory)開始,進行生產工藝創新以提高汽車裝配的生產力,并努力提高能源和材料的使用效率,在制造環節實現碳中和。到2050年,公司通過引進創新生產技術,減少能源使用,讓工廠設備實現全面的電驅化。為實現制造工廠的碳中和目標,所有使用的電力都將從可再生能源和/或使用替代燃料的燃料電池中獲得。

“日產智能工廠”( Nissan Intelligent Factory)的所有電力都將來自可再生能源和/或使用替代燃料的燃料電池

坂本秀行(Hideyuki Sakamoto)先生補充道:“日產汽車公司將以櫪木工廠為起點,在全球范圍內推廣‘日產智能工廠’(Nissan Intelligent Factory),同時公司將以更加靈活、高效和實用的方式為脫碳社會打造新一代車型。與此同時,公司還將繼續推動制造業創新,豐富人們的生活,獲得長遠發展。”

日產汽車公司將以更加靈活、高效和實用的方式為脫碳社會打造新一代車型

關于“日產智能工廠”(Nissan Intelligent Factory)

四大支柱

1) 打造移動出行的未來:應對智能網聯、自動駕駛、共享服務和電驅化(CASE)的機遇

日產汽車公司旨在對生產線進行創新,打造集電驅化、智能化、更具互聯為一體,搭載更先進、復雜技術的新一代車型。

2) 為機器人注入“工匠”工藝:最高品質的制造

不斷提高的“工匠”技能將“傳授”給機器人。工匠們將通過對工作場所做出改善和專注于全新的、需要進一步探索的非自動化專業領域,支持高品質車輛的制造。

被注入“工匠”工藝的“日產智能工廠”( Nissan Intelligent Factory)機器人

3) 利用機器人創造更好的生產環境

公司將利用機器人來輔助完成困難的任務,努力營造易于工作的環境。日產汽車還將致力于工作方式多樣化,更利于女性和高齡職員工作。

4) 零排放生產體系

為實現2050碳中和目標,日產汽車正在努力使所有生產設備完全電驅化,并全面使用可再生能源和/或替代能源。

支持技術(括號內數字表示適用于上述“支柱”的技術)

地板下安裝同步操作 (SUMO) (1,3)

? 傳統上通過勞動密集型、多道工序安裝的多個動力總成部件現在可以從一個臺車上批量安裝。

? 臺車的雙層架構,分為前、中、后三個部分,允許在一個單一設備中進行 27 種不同的模塊組合(3 x 3 x 3)。

? 使用實時車輛位置測量和高精度 (±0.05 mm) 部件位置校正。

自動擰緊和對準懸架連桿 (2,3)

? 過去需要通過多道工序手動安裝的工序流程現已改良為具有自動對準調整功能的單一工序。

? 擰緊過程需要高扭矩的高負荷作業已實現完全自動化。

? 由機器人進行調整作業,精準度達0.1°,確保高精度對準,超越工匠的操作水準。

車頂蓬蒙板自動化安裝 (2,3)

? 通常需要在高負載位置作業的工序現已實現自動化。此外,由于添加了智能互聯部件,車頂區域重量也在增加。

? 曾經難以實現自動化的軟部件安裝作業,現已通過將工匠的技藝轉移到機器人身上,實現了自動化。

? 一般需要用手指進行精細感應,如今可通過使用力傳感器實時檢查插拔力,實現自動夾子插拔。

自動化駕駛艙模塊安裝(2)

? 機器人再現工匠的高水平工藝,控制安裝過程中的變化和左右方向的差異。

? 對于比例均勻無縫的駕駛艙,高速視覺系統可精確測量尺寸并以±0.05毫米的增量校正位置。

全新凹坑焊接方法(1)

凹坑焊接工藝使車身門窗框(窗框)的凸緣寬度減少了4.5毫米,為駕乘者提供了更寬闊的視野。

滿足日益增長的汽車智能化需求的電氣系統(1)

汽車智能化技術的提高又推動了數據寫入量的增加。為滿足這一需求,擴大了寫入階段,并將通信速度提高了20倍。

自動化八極勵磁繞組電機(無磁)(1)

? 噴嘴式高精度繞組裝置進行高精度和高密度的高速繞組。

? 同時纏繞八個電機可實現批量生產。

自動化涂料檢測(1,2)

? 11臺機器人檢查車身和保險杠,實現對灰塵和碎屑的100%檢測(直徑可達0.3毫米)。

? 檢測結果被傳輸并存儲到中央管理系統,增強了可追溯性。

? 檢測員可利用智能手機查看檢測結果。

規格和缺陷的集成自動檢測(1,3)

? 6臺機器人進行規格檢測和缺陷識別。

? 通過移動斑馬照明系統并反復成像,提高了缺陷檢測率。

車身和保險杠的一體化噴漆和烤漆(4)

? 使用新研發的可在低溫環境下固化的水性涂料,可以將車身和保險杠一起涂漆和烤漆,從而減少25%的能耗。

? 該工藝帶來世界頂級的水性涂料涂層。

一體化噴漆和烤漆帶來世界頂級的水性涂料涂層

干漆房利用高效的空氣循環系統(4)

? 使用干粉吸收漆霧并重復利用油漆廢料有助于實現零排放。

? 噴漆房中的循環空氣可將能耗降低25%。

基于物聯網的質量保證管理系統(1)

? 在每個工序中進行的自動化質量檢測可以防止人為失誤。

? 自動記錄所有生產車輛的檢測結果,增強可追溯性。

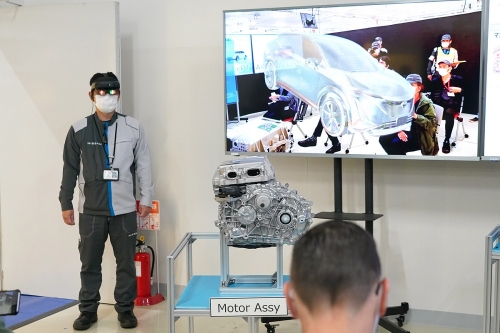

通過數字技術(智能運營支持系統)獲得的前期作業能力(1)

利用混合現實(MR)技術完成現場操作培訓,同時在生產線上查看產品,從而實現前期作業能力。

遠程設備維護(1)

使用集中控制室通過物聯網網絡連接信息并將最佳恢復方法傳遞給現場維護人員,從而使設備故障恢復時間減少30%。

設備故障診斷系統和預見性/預防性設備維護 (1)

? 基于設備狀況的維護診斷技術用于防止設備故障。

? 該系統采用診斷邏輯的自動化開發和高精度分析方法的擴展應用。

? 以1/100秒為增量進行持續測量和監控,并利用各種診斷方法自動檢測故障跡象,將生產損失盡可能降至為零。

*產品生命周期包括車輛原材料的提取,制造,利用和報廢車輛的循環/再利用。

日產汽車在中國:

日產汽車在中國的發展始于1972年,自上世紀90年代開始,日產汽車在中國取得了迅猛的發展。日產(中國)投資有限公司作為日產汽車在華的全資子公司與日產汽車公司一起管理在華投資。東風汽車有限公司作為日產汽車與東風汽車公司成立的合資企業,旗下東風日產乘用車公司、東風英菲尼迪汽車有限公司分別負責日產品牌、英菲尼迪品牌和啟辰品牌乘用車業務,鄭州日產汽車有限公司和東風汽車股份有限公司為日產、東風雙品牌LCV產品的主要發展基地,致力于成為輕型商用車(LCV)領域不同細分市場的專家。2020年,包括進口車、乘用車和輕型商用車在內,日產汽車在華銷量超過145萬輛。

更多關于日產汽車在中國的新聞信息,歡迎瀏覽日產中國官方網站及微博、微信:

關于日產汽車:

關于日產汽車的產品、服務和可持續發展戰略信息,歡迎瀏覽日產汽車新聞網站nissan-global.com,或關注日產汽車的 Facebook、 Instagram、 Twitter 和LinkedIn賬號獲取更多資訊,訪問 YouTube觀看最新視頻。

日產中國官網將使用Cookie技術為您帶來更好的網站體驗,如果您瀏覽此站點,即表示您同意我們使用該技術。更多內容請參閱 《日產中國隱私政策》 。